Definición:

Los errores en las mediciones pueden ser debidos a tres factores: Ambiente, instrumento y operador

Temperatura.- Los cambios de temperatura produce dilataciones y contracciones; si los medios y la pieza se encuentran en el mismo ambiente y los materiales son similares (aceros), los errores son pequeños al ser las dilataciones y contracciones similares. Si solamente la pieza está caliente, por ejemplo por estar recientemente sacada de la máquina, los errores pueden ser importantes. Lo mismo ocurre si los patrones y la pieza son de distinto material. Si se miden piezas calientes es necesario considerar la dilatación; medir las piezas respecto a la tolerancia de cota caliente si el medio de medida la contempla o tener en cuenta que la pieza tiene que estar dentro de tolerancia a la temperatura de ambiente.

Errores debidos al medio de medida

Imperfecciones de fabricación del medio de medida.- Tolerancias del conjunto, holguras, desgastes, deformaciones, rozamientos

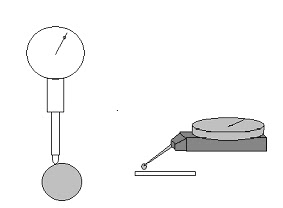

Influencia de la longitud del palpador en el comparador de palanca.- El palpador corto amplifica los resultados

Contacto oblicuo a la pieza

Error de posición.- Si el contacto de medición no se coloca en posición perpendicular a la pieza.

En el primer caso medimos una cuerda en lugar de el diámetro

En el segundo cambia la amplificación del comparador al comportarse como si el palpador fuese mas pequeño

El error en la amplificación estará en función del coseno del ángulo

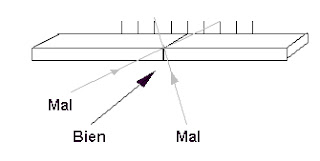

Errores con los contactos de medida

La forma de los contactos debe facilitar el apoyo en el punto de inflexión

Para cilindros palpadores planos

Errores con los contactos de medida

Presión de contacto

La presión de contacto excesiva da lugar a un pequeño error de aplastamiento por deformación plástica y a un gran error por flexión

Error en la resolución

Prestar atención al cambiar un comparador por avería; asegurarse que es de la misma resolución; si ponemos un comparador centesimal en lugar de uno milesimal, los errores se dividirán por diez y no detectaremos las piezas fuera de tolerancia. Si intercambiamos los cuadrantes para aprovechar las marcas de tolerancia y patrón tendremos un gran problema. Notaremos un cambio en la máquina que de repente trabajará muy bien (aparentemente)

Flojedad de palpador

Asegurarse de que el palpador está apretado cuando se perciban variaciones.

Mediciones en equipos con dos palpadores

Defecto, un palpador no actúa

Por lo general se detecta porque la medida es inestable. Las medidas pasan aser radios en lugar de diámetros y la posición de la flecha de talonado en el comparador es de diámetro por lo que la tolerancia cambia de posición respecto a la zona de talonado. Por otra parte la tolerancia pasa a ser doble al medir el equipo radios. Avisar a Metrología cuando ocurra.

Desplazamiento del comparador con respecto al reenvío

Si el comparador tiene un reenvío, nunca debemos desplazar el comparador con respecto al reenvío; si necesitamos reglar el medio, desplazaremos todo el conjunto (comparador y reenvío de lo contrario podemos dejar el comparador fuera de capacidad.

Si el contacto interno del reenvío es esférico, el palpador del comparador será plano y viceversa

Desgastes y/o golpes en la base de apoyo, patrón o palpadores

Avisar a Metrología si al explorar el patrón se aprecian saltos en estas zonas.

Holguras y/o rozamientos en los carros

Pedir la intervención en el equipo que tenga holguras o agarrotamientos.

Comparador sin capacidad

Al actuar sobre el palpador del equipo la aguja del comparador no recorre todo el cuadrante. Si la aguja se para dentro de la zona de tolerancia el problema es muy grave.

Comparador muy apretado o apretado fuera de zona de sujeción.

Errores Imputables al operador

Elección del medio de medida.- Es necesario tener precaución al elegir un medio de medida; si el medio de medida no es adecuado los resultados pueden ser muy diferentes. Por ejemplo si queremos conocer el error de forma en piezas con triangulación utilizando un micrómetro de dos contactos o una uve de 90º no detectaremos el defecto. Será necesario una uve de 60º o un micrómetro especial de tres contactos

En una pieza triangulada no detectaremos ninguna diferencia midiendo con un micrómetro de dos contactos pues cuando comienza a caer la forma por un lado, comienza a crecer por el opuesto proporcionalmente. Nos pasa lo mismo con un defecto hexagonal

Equipo sin talonar.

Al comienzo de turno, antes del muestreo y a varias veces a lo largode la jornada talonar el equipo.

Error producido si no se mira perpendicularmente a la escala del medio de medida, el error es mayor cuanto mayor es la distancia entre la escala de medida y el dial o aguja.

Suciedad: Aceita, virutas

Limpiar y cuidar los medios de medida y control.

Como norma general avisar siempre que se tengan dudas de que un medio mida mal.

Puntos de atención:

Cambios bruscos

Siempre que se detecte un cambio brusco (variación muy grande) en la medida, no debemos reglar el medio ni corregir la máquina sin asegurarnos que está pasando; un cambio brusco puede ser el resultado de un fallo en el medio de medida (agarrotamiento, viruta), también puede ser el resultado de un problema en la máquina o la herramienta (rotura de plaquita)

Estabilidad sospechosa de la medida

Si la máquina se comporta demasiado bien con valores muy estables o si al cambio de herramienta la primera pieza sale con las mismas dimensiones que las anteriores debemos de parar y asegurarnos de que todo está bien. Posiblemente tenemos un problema en el medio de medida (el comparador fuera de capacidad o una viruta en el camino de rodillos).

Prestar atención a comparadores de más de 1 vuelta (estos comparadores deberíamos retirarlos de los medios de medida siempre que sea posible). Podemos estar talonado en una vuelta y trabajando en otra. Utilizar comparadores de curso limitado en los equipos de medida.

Control visual.- Pararse y analizar cuando se detecte en las piezas un aspecto diferente al habitual (color, rugosidad…).Rugosidad total

Si detectamos un aspecto sospechoso en zonas de seguridad (radios garganta por ejemplo tenemos que asegurarnos que las piezas están bien. El cumplir el parámetro Ra no garantiza que la pieza sea buena. El Ra es una media de rugosidad que no se ve alterada por un valle de rugosidad (zona de rotura al tratar la pieza)

Si detectamos un aspecto sospechoso en zonas de seguridad (radios garganta por ejemplo tenemos que asegurarnos que las piezas están bien. El cumplir el parámetro Ra no garantiza que la pieza sea buena. El Ra es una media de rugosidad que no se ve alterada por un valle de rugosidad (zona de rotura al tratar la pieza)

No hay comentarios:

Publicar un comentario