22 de julio de 2011

Control y cálculo de espesor circular, vano circular, error de paso o división, etc en dentados rectos y helicoidales de perfil evolvente

Control y cálculo de espesor circular, vano circular, error de paso o división, etc en dentados rectos y helicoidales de perfil evolvente

Etiquetas:

aec,

aenor,

cen,

control dimensional,

dentados,

mediciones,

metrologia,

metrología

20 de julio de 2011

Columna de mediciones verticales

Columna vertical.

Para realizar mediciones verticales existen en e mercado distintos tipos y marcas de columnas.

Antiguamente existían columnas mecánicas micrométricas con soporte de calas. Estas columnas ya no se comercializan y las mediciones que se pueden realizar con ellas son directas.

Hoy existen en el mercado columnas electrónicas con múltiples posibilidades. Podemos realizar mediciones en una y dos dimensiones girando la pieza a medir sujeta en un cubo de precisión. Esta posibilidad nos permite por ejemplo medir un conjunto de agujeros, alinear la pieza por dos de ellos, calcular las coordenadas cartesianas o polares, calcular el diámetro de regresión de los taladros, tener dos referencias de partida, tomar medidas desde una posición en el espacio.

La resolución es de una milésima de milímetro

Para realizar mediciones verticales existen en e mercado distintos tipos y marcas de columnas.

Antiguamente existían columnas mecánicas micrométricas con soporte de calas. Estas columnas ya no se comercializan y las mediciones que se pueden realizar con ellas son directas.

Hoy existen en el mercado columnas electrónicas con múltiples posibilidades. Podemos realizar mediciones en una y dos dimensiones girando la pieza a medir sujeta en un cubo de precisión. Esta posibilidad nos permite por ejemplo medir un conjunto de agujeros, alinear la pieza por dos de ellos, calcular las coordenadas cartesianas o polares, calcular el diámetro de regresión de los taladros, tener dos referencias de partida, tomar medidas desde una posición en el espacio.

La resolución es de una milésima de milímetro

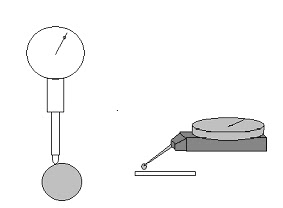

8 Comparador

Reloj comparador de vástago.

Reloj comparador.

Es un instrumento de medida comparativa (necesita talonarse con un patrón de cota conocida y la medición se realiza por comparación ).

Existen muchos modelos:

Comparador centesimal de vástago

Consiste en una caja cilíndrica en la cual se desliza un vástago que produce la rotación de un sistema de ruedas y piñones dentados

Vástago (3). - Es un eje que se desliza sin poder girar por tener una guía (5) que no le permite la rotación. Un resorte de tracción (12) lo mantiene en la posición de reposo. Roscado en su extremo tiene un palpador con bola dura que es laque apoya en la pieza a medir. El vástago tiene tallada una cremallera que engrana con un sistema de ruedas y piñones dentados:

Rueda de ajuste(11) tiene la función de mantener la tensión mediante una espiral, de manera que los piñones siempre apoyen por el mismo flanco del diente y elimine así las holguras

Rueda antichoque (8) tiene una lámina espiral que absorbe los impactos evitando la rotura de los dientes de las ruedas por un golpe. Esta rueda esta formada por un piñón dentado pequeño y una rueda mayor. El piñón engrana directamente en el vástago y la rueda hace un efecto multiplicador produciendo una amplificación analógica al conseguir mayor número de vueltas por un pequeño desplazamiento del vástago. En el eje de esta rueda suele ir la aguja que nos indica los milímetros

Piñón (10) El piñón engrana en la rueda antichoque con lo cual se vuelve a conseguir una mayor amplificación analógica . La aguja de centésimas suele estar fija en el eje de este piñón.

En este tipo de comparadores tenemos distintas resoluciones, siendo los más corrientes los decimales (0.1) centesimales (0.01) y milesimales (0.001)

La resolución se consigue aumentando o disminuyendo el número de ruedas dentadas. Los comparadores milesimales de vástago tienen una rueda más que modifica la amplificación a milésimas

Caña o camisa (2) es un cilindro donde se desplaza el vástago y por el cual se sujeta el comparador al soporte o medio de medida

Comparador de palanca. En este tipo de comparador la amplificación se consigue por medio de transmisión de ruedas dentadas con piñones y a la vez palancas.

El palpador es orientable (se puede gira para facilitar la medición en zonas de difícil acceso).

Hay que tener en consideración que el valor de la división es alterado si medimos con el palpador inclinado, estando influenciada la resolución por el coseno del valor de ángulo. Para que el valor de una división corresponda con el reflejado en el cuadrante, e brazo del papador tiene que estar paralelo con la superficie a medir.

En este tipo de comparadores tenemos también varias resoluciones siendo los más corrientes centesimales y milesimales

Comparadores digitales. Existen en mercado comparadores electrónicos digitales de varios tipos. Algunos están dotados de diodos luminosos que nos indican si la pieza es buena (verde), mala (rojo) o recuperable (amarillo). También los hay con escala analógica para facilitar interpretación de pieza buena, pieza mala. Los hay programables, pudiendo cambiar de resolución, Memorizar la cota de patrón, tener varias memorias, invertir el signo. Hay modelos que permiten a través de un cable pasar los valores a un ordenador para realizar estudios estadísticos con ayuda de un programa. En estos comparadores si no se dispone de escala analógica o de diodos luminosos, es más lenta la interpretación de la medida para trabajos en serie que en los comparadores mecánicos

Base de comparador. Es un soporte que nos sirve para sujetar el comparador, suele tener articulaciones que facilitan la colocación del comparador sobre la pieza a medir. El comparador debe sujetarse perpendicular a la superficie a medir. Si la medida se realiza sobre una esfera o cilindro, el palpador estará situado en el eje de la pieza, alineado con su diámetro y apuntando hacia el centro. Si la superficie es cilíndrica utilizaremos un palpador plano, si la superficie es plana utilizaremos un palpador esférico.

La base representada tiene un apoyo mágnético para realizar mediciones en máquinas

Tipo de mediciones que se pueden realizar con un comparador. Podemos controlar dimensiones de piezas después de talonar el comparador con un patrón de cota conocida.

También podemos utilizar e comparador para medir desviaciones de forma. Por ejemplo ovalizaciones, para lo cual giramos la pieza 360º con el comparador en contacto. La ovalización es la máxima diferencia encontrada.

Hay que tener en cuenta que no todos los tipos de deformaciones pueden medirse directamente con el comparado. Por ejemplo la triangulación. De eso hablaremos e otro capítulo.

Otro tipo de medición es la alineación de componentes como en la figura adjunta. Para esto se a diseñado un soporte especial que aplica dos comparadores.

Es un instrumento de medida comparativa (necesita talonarse con un patrón de cota conocida y la medición se realiza por comparación ).

Existen muchos modelos:

Comparador centesimal de vástago

Consiste en una caja cilíndrica en la cual se desliza un vástago que produce la rotación de un sistema de ruedas y piñones dentados

Vástago (3). - Es un eje que se desliza sin poder girar por tener una guía (5) que no le permite la rotación. Un resorte de tracción (12) lo mantiene en la posición de reposo. Roscado en su extremo tiene un palpador con bola dura que es laque apoya en la pieza a medir. El vástago tiene tallada una cremallera que engrana con un sistema de ruedas y piñones dentados:

Rueda de ajuste(11) tiene la función de mantener la tensión mediante una espiral, de manera que los piñones siempre apoyen por el mismo flanco del diente y elimine así las holguras

Rueda antichoque (8) tiene una lámina espiral que absorbe los impactos evitando la rotura de los dientes de las ruedas por un golpe. Esta rueda esta formada por un piñón dentado pequeño y una rueda mayor. El piñón engrana directamente en el vástago y la rueda hace un efecto multiplicador produciendo una amplificación analógica al conseguir mayor número de vueltas por un pequeño desplazamiento del vástago. En el eje de esta rueda suele ir la aguja que nos indica los milímetros

Piñón (10) El piñón engrana en la rueda antichoque con lo cual se vuelve a conseguir una mayor amplificación analógica . La aguja de centésimas suele estar fija en el eje de este piñón.

En este tipo de comparadores tenemos distintas resoluciones, siendo los más corrientes los decimales (0.1) centesimales (0.01) y milesimales (0.001)

La resolución se consigue aumentando o disminuyendo el número de ruedas dentadas. Los comparadores milesimales de vástago tienen una rueda más que modifica la amplificación a milésimas

Caña o camisa (2) es un cilindro donde se desplaza el vástago y por el cual se sujeta el comparador al soporte o medio de medida

Comparador de palanca. En este tipo de comparador la amplificación se consigue por medio de transmisión de ruedas dentadas con piñones y a la vez palancas.

El palpador es orientable (se puede gira para facilitar la medición en zonas de difícil acceso).

Hay que tener en consideración que el valor de la división es alterado si medimos con el palpador inclinado, estando influenciada la resolución por el coseno del valor de ángulo. Para que el valor de una división corresponda con el reflejado en el cuadrante, e brazo del papador tiene que estar paralelo con la superficie a medir.

En este tipo de comparadores tenemos también varias resoluciones siendo los más corrientes centesimales y milesimales

Comparadores digitales. Existen en mercado comparadores electrónicos digitales de varios tipos. Algunos están dotados de diodos luminosos que nos indican si la pieza es buena (verde), mala (rojo) o recuperable (amarillo). También los hay con escala analógica para facilitar interpretación de pieza buena, pieza mala. Los hay programables, pudiendo cambiar de resolución, Memorizar la cota de patrón, tener varias memorias, invertir el signo. Hay modelos que permiten a través de un cable pasar los valores a un ordenador para realizar estudios estadísticos con ayuda de un programa. En estos comparadores si no se dispone de escala analógica o de diodos luminosos, es más lenta la interpretación de la medida para trabajos en serie que en los comparadores mecánicos

Base de comparador. Es un soporte que nos sirve para sujetar el comparador, suele tener articulaciones que facilitan la colocación del comparador sobre la pieza a medir. El comparador debe sujetarse perpendicular a la superficie a medir. Si la medida se realiza sobre una esfera o cilindro, el palpador estará situado en el eje de la pieza, alineado con su diámetro y apuntando hacia el centro. Si la superficie es cilíndrica utilizaremos un palpador plano, si la superficie es plana utilizaremos un palpador esférico.

La base representada tiene un apoyo mágnético para realizar mediciones en máquinas

Tipo de mediciones que se pueden realizar con un comparador. Podemos controlar dimensiones de piezas después de talonar el comparador con un patrón de cota conocida.

Hay que tener en cuenta que no todos los tipos de deformaciones pueden medirse directamente con el comparado. Por ejemplo la triangulación. De eso hablaremos e otro capítulo.

Otro tipo de medición es la alineación de componentes como en la figura adjunta. Para esto se a diseñado un soporte especial que aplica dos comparadores.

10 de julio de 2011

8 Medios de medida neumáticas (En desarrollo)

Dentro de este grupo tenemos algunos de poco uso los más utilizados:

Solex

Etamic

Solex

Etamic

6 Medios de control (en desarrollo)

Medios de control

Los medios de control son útiles que encarnan las dimensiones máximas y mínimas de la característica a controlar, por ejemplo para la medición de un diámetro interior el medio de control consistiría en un tampón cuyo lado pasa tendría la dimensión menor del agujero y el lado no pasa, la mayor. Con este útil podemos saber si las piezas se encuentran dentro de especificación pero no su verdadera dimensión. Son útiles que nos permiten controlar piezas con rapidez pero no así, reglar la máquina y centrar las piezas en el valor medio

Los medios de control son útiles que encarnan las dimensiones máximas y mínimas de la característica a controlar, por ejemplo para la medición de un diámetro interior el medio de control consistiría en un tampón cuyo lado pasa tendría la dimensión menor del agujero y el lado no pasa, la mayor. Con este útil podemos saber si las piezas se encuentran dentro de especificación pero no su verdadera dimensión. Son útiles que nos permiten controlar piezas con rapidez pero no así, reglar la máquina y centrar las piezas en el valor medio

5 Medios de medida analógicos y digitales

Medios de medida digitales el número que representa el valor de la medida aparecen representado por una cifra directamente en la pantalla. Son medidas directas.

Medios de medida analógicos la medida la determina una aguja recorre una escala y puede pasar por todos los valores

Medios de medida analógicos la medida la determina una aguja recorre una escala y puede pasar por todos los valores

2 Medios de medida y medios de control (en desarrollo)

Medios de medida

Los medios de medida nos permiten conoce la dimensión real de una magnitud, por ejemplo el valor de la longitud de una pieza.

Se clasifican en dos grandes grupos:

Medida comparativa y medida con puesta a cero

Los medios de medida según el principio de funcionamiento pueden ser:

Mecánicos

Neumáticos

Ópticos

Electrónicos

Los medios de medida se podrían clasificar a su vez en

Medios analógicos y medios digitales

Medios de control

Nos permiten conocer si una pieza está dentro de especificación, pero no nos indican el valor de la magnitud

Un ejemplo de medios de control son los calibres pasa no pasa

Los medios de medida nos permiten conoce la dimensión real de una magnitud, por ejemplo el valor de la longitud de una pieza.

Se clasifican en dos grandes grupos:

Medida comparativa y medida con puesta a cero

Los medios de medida según el principio de funcionamiento pueden ser:

Mecánicos

Neumáticos

Ópticos

Electrónicos

Los medios de medida se podrían clasificar a su vez en

Medios analógicos y medios digitales

Medios de control

Nos permiten conocer si una pieza está dentro de especificación, pero no nos indican el valor de la magnitud

Un ejemplo de medios de control son los calibres pasa no pasa

3 Medida directa e indirecta (en desarrollo)

Medida directa. Es aquella que se realiza con un medio de medida, por ejemplo la medición de un diámetro con un pie de rey.

Medida indirecta En la medida indirecta se calcula el valor de la medida mediante una fórmula. También puede realizarse una medida indirecta, calculándola en función de la dimensión de otra característica, por ejemplo el cálculo del espesor circular del diente en un dentado, en función de la cota sobre rodillos

Medida indirecta En la medida indirecta se calcula el valor de la medida mediante una fórmula. También puede realizarse una medida indirecta, calculándola en función de la dimensión de otra característica, por ejemplo el cálculo del espesor circular del diente en un dentado, en función de la cota sobre rodillos

4 Sistemas de medida en función de los medios utilizados (en desarrollo)

Sistemas de medida en función de los medios empleados

Medida con puesta acero. Son las medidas realizadas con todos aquellos medios que no precisan de un patrón:

Pie de rey

Micrómetro

Goniómetro

Torretas de control

Medida comparativa. Son las medidas realizadas con medios que necesitan un talonado previo con un patrón de medida conocida:

Rugosímetros

Comparadores

Máquinas tridimensionales

Medida con puesta acero. Son las medidas realizadas con todos aquellos medios que no precisan de un patrón:

Pie de rey

Micrómetro

Goniómetro

Torretas de control

Medida comparativa. Son las medidas realizadas con medios que necesitan un talonado previo con un patrón de medida conocida:

Rugosímetros

Comparadores

Máquinas tridimensionales

1 Mediciones (en desarrollo)

Medición y control

Se puede determinar si una magnitud está dentro de especificación utilizando dos tipos de medios:

Medios de medida y medios de control

Las mediciones pueden ser directas o indirectas

Podemos agrupar las mediciones en función de las características a medir:

Medición de dentados, engranajes, roscas.

Se puede determinar si una magnitud está dentro de especificación utilizando dos tipos de medios:

Medios de medida y medios de control

Las mediciones pueden ser directas o indirectas

Podemos agrupar las mediciones en función de las características a medir:

Medición de dentados, engranajes, roscas.

29 de mayo de 2011

Errores de medida

Definición:

Los errores en las mediciones pueden ser debidos a tres factores: Ambiente, instrumento y operador

Temperatura.- Los cambios de temperatura produce dilataciones y contracciones; si los medios y la pieza se encuentran en el mismo ambiente y los materiales son similares (aceros), los errores son pequeños al ser las dilataciones y contracciones similares. Si solamente la pieza está caliente, por ejemplo por estar recientemente sacada de la máquina, los errores pueden ser importantes. Lo mismo ocurre si los patrones y la pieza son de distinto material. Si se miden piezas calientes es necesario considerar la dilatación; medir las piezas respecto a la tolerancia de cota caliente si el medio de medida la contempla o tener en cuenta que la pieza tiene que estar dentro de tolerancia a la temperatura de ambiente.

Errores debidos al medio de medida

Imperfecciones de fabricación del medio de medida.- Tolerancias del conjunto, holguras, desgastes, deformaciones, rozamientos

Influencia de la longitud del palpador en el comparador de palanca.- El palpador corto amplifica los resultados

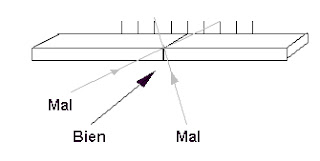

Contacto oblicuo a la pieza

Error de posición.- Si el contacto de medición no se coloca en posición perpendicular a la pieza.

En el primer caso medimos una cuerda en lugar de el diámetro

En el segundo cambia la amplificación del comparador al comportarse como si el palpador fuese mas pequeño

El error en la amplificación estará en función del coseno del ángulo

Errores con los contactos de medida

La forma de los contactos debe facilitar el apoyo en el punto de inflexión

Para cilindros palpadores planos

Errores con los contactos de medida

Presión de contacto

La presión de contacto excesiva da lugar a un pequeño error de aplastamiento por deformación plástica y a un gran error por flexión

Error en la resolución

Prestar atención al cambiar un comparador por avería; asegurarse que es de la misma resolución; si ponemos un comparador centesimal en lugar de uno milesimal, los errores se dividirán por diez y no detectaremos las piezas fuera de tolerancia. Si intercambiamos los cuadrantes para aprovechar las marcas de tolerancia y patrón tendremos un gran problema. Notaremos un cambio en la máquina que de repente trabajará muy bien (aparentemente)

Flojedad de palpador

Asegurarse de que el palpador está apretado cuando se perciban variaciones.

Mediciones en equipos con dos palpadores

Defecto, un palpador no actúa

Por lo general se detecta porque la medida es inestable. Las medidas pasan aser radios en lugar de diámetros y la posición de la flecha de talonado en el comparador es de diámetro por lo que la tolerancia cambia de posición respecto a la zona de talonado. Por otra parte la tolerancia pasa a ser doble al medir el equipo radios. Avisar a Metrología cuando ocurra.

Desplazamiento del comparador con respecto al reenvío

Si el comparador tiene un reenvío, nunca debemos desplazar el comparador con respecto al reenvío; si necesitamos reglar el medio, desplazaremos todo el conjunto (comparador y reenvío de lo contrario podemos dejar el comparador fuera de capacidad.

Si el contacto interno del reenvío es esférico, el palpador del comparador será plano y viceversa

Desgastes y/o golpes en la base de apoyo, patrón o palpadores

Avisar a Metrología si al explorar el patrón se aprecian saltos en estas zonas.

Holguras y/o rozamientos en los carros

Pedir la intervención en el equipo que tenga holguras o agarrotamientos.

Comparador sin capacidad

Al actuar sobre el palpador del equipo la aguja del comparador no recorre todo el cuadrante. Si la aguja se para dentro de la zona de tolerancia el problema es muy grave.

Comparador muy apretado o apretado fuera de zona de sujeción.

Errores Imputables al operador

Elección del medio de medida.- Es necesario tener precaución al elegir un medio de medida; si el medio de medida no es adecuado los resultados pueden ser muy diferentes. Por ejemplo si queremos conocer el error de forma en piezas con triangulación utilizando un micrómetro de dos contactos o una uve de 90º no detectaremos el defecto. Será necesario una uve de 60º o un micrómetro especial de tres contactos

En una pieza triangulada no detectaremos ninguna diferencia midiendo con un micrómetro de dos contactos pues cuando comienza a caer la forma por un lado, comienza a crecer por el opuesto proporcionalmente. Nos pasa lo mismo con un defecto hexagonal

Equipo sin talonar.

Al comienzo de turno, antes del muestreo y a varias veces a lo largode la jornada talonar el equipo.

Error producido si no se mira perpendicularmente a la escala del medio de medida, el error es mayor cuanto mayor es la distancia entre la escala de medida y el dial o aguja.

Suciedad: Aceita, virutas

Limpiar y cuidar los medios de medida y control.

Como norma general avisar siempre que se tengan dudas de que un medio mida mal.

Puntos de atención:

Cambios bruscos

Siempre que se detecte un cambio brusco (variación muy grande) en la medida, no debemos reglar el medio ni corregir la máquina sin asegurarnos que está pasando; un cambio brusco puede ser el resultado de un fallo en el medio de medida (agarrotamiento, viruta), también puede ser el resultado de un problema en la máquina o la herramienta (rotura de plaquita)

Estabilidad sospechosa de la medida

Si la máquina se comporta demasiado bien con valores muy estables o si al cambio de herramienta la primera pieza sale con las mismas dimensiones que las anteriores debemos de parar y asegurarnos de que todo está bien. Posiblemente tenemos un problema en el medio de medida (el comparador fuera de capacidad o una viruta en el camino de rodillos).

Prestar atención a comparadores de más de 1 vuelta (estos comparadores deberíamos retirarlos de los medios de medida siempre que sea posible). Podemos estar talonado en una vuelta y trabajando en otra. Utilizar comparadores de curso limitado en los equipos de medida.

Control visual.- Pararse y analizar cuando se detecte en las piezas un aspecto diferente al habitual (color, rugosidad…).Rugosidad total

Si detectamos un aspecto sospechoso en zonas de seguridad (radios garganta por ejemplo tenemos que asegurarnos que las piezas están bien. El cumplir el parámetro Ra no garantiza que la pieza sea buena. El Ra es una media de rugosidad que no se ve alterada por un valle de rugosidad (zona de rotura al tratar la pieza)

Si detectamos un aspecto sospechoso en zonas de seguridad (radios garganta por ejemplo tenemos que asegurarnos que las piezas están bien. El cumplir el parámetro Ra no garantiza que la pieza sea buena. El Ra es una media de rugosidad que no se ve alterada por un valle de rugosidad (zona de rotura al tratar la pieza)

Etiquetas:

aec,

aenor,

cen,

control dimensional,

metrologia

Medios de medida y control

Definiciones:

Cualidades de un instrumento de medida:

Exactitud

Coincidencia entre la medida leída en el equipo y la medida real de la pieza.

Precisión o fidelidad

Variaciones existentes entre varias medidas realizadas en la misma zona sobre una misma pieza.

Resolución o apreciación

Valor de una división de la escala del medio de medida

Sensibilidad o amplificación

Relación entre la dimensión de una división de la escala del medio de medida y la medida que le corresponde, por ejemplo si una división mide 3 Mm. y su valor de indicación es 0.01, la sensibilidad será 3/0.01 = 300 veces

Conservación de los medios de medida y control

Respetaremos las siguientes recomendaciones:

Mantenerlos fuera del contacto con herramientas

Fuera del contacto con agentes corrosivos

Alejados de aceites de corte, taladrinas

Lejos de proyecciones de virutas, esmeril etc.

Mantenerlos limpios y en sus estuches o soportes

Elección de la resolución del medio de medida

Elegiremos un medio de medida con una resolución de la décima parte de la tolerancia de la pieza a medir, por ejemplo para medir una tolerancia de 0.01 Mm. elegiremos un medio con resolución 0.01/10=0.001 Mm.

Verificación de las piezas

Hay consideraciones que tenemos que tener en cuenta cuando trabajamos con uno un medio de medida o un medio de control. Vemos a continuación en que consisten:

Podemos medir las piezas con un medio de medida (equipo) que nos indica la medida real de la pieza o con un medio de control (calibre pasa-no pasa). Que nos dice si la pieza es buena o mala. En ocasiones la gama nos pide ambos.

Medios de medida directa

Son aquellos medios con los cuales podemos realizar una medición sin necesidad de ningún dispositivo auxiliar.

Medios de medida comparativa

Para realizar la medición necesitamos utilizar un patrón que lógicamente está enganchado en una cadena de calibración.

Medios de control

Son aquellos útiles (calibres de límites, calas, tampones) por medio de los cuales conocemos si las piezas son buenas o malas, pero no podemos conocer sus dimensiones.

El medio de medida (equipo) nos permite trabajar centrados en mitad de la tolerancia, el calibre nos permite saber con rapidez si las piezas son buenas pero no sabemos si la producción está centrada, por otro lado los calibres detectan con más facilidad pequeños resaltes en las piezas.

Medios de medida directa

Nonius.- En muchos medios de medida directa se aplica una escala auxiliar llamada nonius que mejora su resolución.

Interpretación de la medida con nonius

El valor de la división de la escala menos el valor de la división del nonius nos da la precisión del medio; por ejemplo en un pie de rey tenemos un nonius de diez divisiones que abarcan en la escala 9 Mm. ¿Cuál es la precisión del pie de rey? 9/10=0.9 valor de la división del nonius.

1Mm.-0.9Mm=0.1Mm. La precisión del pie de rey es de 0.1 Mm. Si la primera división del nonius coincide con una división de la escala tenemos 0.1, si es la 2ª tenemos 0.2Mm. etc.

La medida en la figura es de 0.3 Mm.

Micrómetro

Se basa en el avance de un tornillo al dar vueltas. Si al tornillo le damos una vuelta completa y el paso de la rosca es de 0.5 Mm. El tornillo avanza 0.5 Mm.

Si en la cabeza del tornillo ponemos un tambor graduado en 50 divisiones iguales y el paso es de 0.5 Mm. Si solo se gira una división el valor del avance será 05/50=0.01 Mm. El eje del micrómetro donde gira el tambor puede a su vez llevar un nonius con 10 divisiones que abarcan 9 divisiones de la escala del tambor. El valor de 1 división del nonius es 0.09/10=0.009 Mm. El avance del tornillo si coincide la primera división del nonius es

0.01-0.009=0.001Mm. (Apreciación del nonius)

Comparadores analógicos

Son medios de medida comparativa de amplificación mecánica. El funcionamiento consiste en la transmisión del desplazamiento del vástago que tiene tallada una cremallera a una serie de ruedas y piñones dentados con distintos diámetros. Las holguras entre dientes se eliminan por la tensión de una espiral de acero que mejora la repetibilidad.

Interpretación de la cota en los comparadores.

Pongamos un ejemplo.

Tenemos que fabricar árboles con un diámetro 20+0.03. Disponemos de un equipo con comparador y un patrón de Ø 20,05. ¿Cómo configuraríamos el cuadrante del comparador? ¿Es adecuado el patrón?

El patrón es adecuado porque permite que la aguja del comparador recorra la zona de tolerancia facilitándonos detectar agarrotamientos en la zona de medida.

2º tema. Necesitamos un comparador de una resolución 0,03 /10 = 0.003. El más adecuado sería de 0.002 si lo hay ó uno de 0.001 ya que no lo hay de 0.003.

Suponemos que se utiliza un comparador de 1µ. El campo de tolerancia sería 30 divisiones que se repartirían a ambos lados del comparador a partir del cero (siempre que la cota del patrón lo permita tomaremos el cero como cota media). Tendríamos por lo tanto 15 divisiones de tolerancia a cada lado del cero.

La cota Mini sería 20,00

La cota Máx. sería 20,00 +0,03=20.03

La cota media (en el cero) sería 20+0,015=20,015.

La flecha del patrón estaría situada en 20.05-20.03=0.02. Es decir a 20 divisiones del límite superior de tolerancia.

Equipos de medida.

Los equipos de medida nos indican la medida real de la pieza comparándola con la cota de un patrón (medida comparativa). De aquí que tengamos presente, la importancia de que el patrón esté en perfectas condiciones; sin golpes, óxido, etc. también la importancia de que el equipo esté bien talonado.

La flecha de talonado del patrón suele estar situada fuera de la tolerancia de la pieza. El que las dimensiones del patrón se encuentren fuera de tolerancia, no resta precisión a la medida; el patrón no tiene que estar a cero para que la medida sea exacta y por otro lado nos favorece el comprobar que la aguja del comparador recorre todo el campo de tolerancia; si una viruta limita el recorrido del equipo lo hará después de la cota del patrón o lo percibiremos si la aguja se para antes, si lo hace después y no lo advertimos, no afectará a la medida de las piezas. Si la cota del patrón coincidiese con la cota media de la pieza y la viruta permitiese el recorrido hasta unas micras más, las piezas grandes nos darían de valor el punto de agarrotamiento por la viruta (todas buenas). Otro motivo por el cual los patrones se hacen sobredimensionados es que facilitan la revisión del medio de medida con la ayuda de un patrón (referencia) cuya dimensión se encuentra al otro lado de la escala.

Medios de control

Los medios de control son unos útiles que nos dicen si la pieza es buena o mala, pero no indican su dimensión; calibres pasa no pasa, calas, tampones

Los medios de control se fabrican de acuerdo a unas tolerancias; es imposible hacerlos en cotas absolutas. La posición de estas tolerancias no puede dar lugar a que se fabriquen piezas más allá de las especificaciones de gama, por lo tanto la tolerancia del calibre se aplica restringiendo la tolerancia de la pieza y garantiza una vida del calibre que se gasta poco a poco hasta llegar a un límite de desgaste que coincide con el límite de tolerancia de la pieza. Si el calibre se fabricase en el límite de tolerancia de la pieza no tendría vida pues rápidamente se saldría de tolerancia con el desgaste.

Por este motivo un calibre puede rechazar una pieza que en el medio de medida es buena.

Otra conclusión que podemos sacar es que si tenemos dos útiles de control podemos entrar en litigio con una pieza al límite de tolerancia, siendo mala con uno y buena con el otro y estando los dos útiles bien.

Con los calibres tenemos incluso que ser más cuidadosos que con el medio de medida pues un golpe los cierra de repente o les produce un resalte que afecta directamente en la medida.

Otra consideración a tener en cuenta es que las revisiones de estos medios se realizan con una frecuencia que está definida de acuerdo a los desgastes en el histórico de revisiones y que se calcula por la intersección de la recta de regresión de los valores encontrados en las revisiones, con el límite de tolerancia del útil. Esta intersección de las rectas, nos dice cuando se realizará la próxima revisión, pero si un golpe cierra el calibre, hasta que la revisión se realice podemos estar haciendo piezas defectuosas.

Cualidades de un instrumento de medida:

Exactitud

Coincidencia entre la medida leída en el equipo y la medida real de la pieza.

Precisión o fidelidad

Variaciones existentes entre varias medidas realizadas en la misma zona sobre una misma pieza.

Resolución o apreciación

Valor de una división de la escala del medio de medida

Sensibilidad o amplificación

Relación entre la dimensión de una división de la escala del medio de medida y la medida que le corresponde, por ejemplo si una división mide 3 Mm. y su valor de indicación es 0.01, la sensibilidad será 3/0.01 = 300 veces

Conservación de los medios de medida y control

Respetaremos las siguientes recomendaciones:

Mantenerlos fuera del contacto con herramientas

Fuera del contacto con agentes corrosivos

Alejados de aceites de corte, taladrinas

Lejos de proyecciones de virutas, esmeril etc.

Mantenerlos limpios y en sus estuches o soportes

Elección de la resolución del medio de medida

Elegiremos un medio de medida con una resolución de la décima parte de la tolerancia de la pieza a medir, por ejemplo para medir una tolerancia de 0.01 Mm. elegiremos un medio con resolución 0.01/10=0.001 Mm.

Verificación de las piezas

Hay consideraciones que tenemos que tener en cuenta cuando trabajamos con uno un medio de medida o un medio de control. Vemos a continuación en que consisten:

Podemos medir las piezas con un medio de medida (equipo) que nos indica la medida real de la pieza o con un medio de control (calibre pasa-no pasa). Que nos dice si la pieza es buena o mala. En ocasiones la gama nos pide ambos.

Medios de medida directa

Son aquellos medios con los cuales podemos realizar una medición sin necesidad de ningún dispositivo auxiliar.

Medios de medida comparativa

Para realizar la medición necesitamos utilizar un patrón que lógicamente está enganchado en una cadena de calibración.

Medios de control

Son aquellos útiles (calibres de límites, calas, tampones) por medio de los cuales conocemos si las piezas son buenas o malas, pero no podemos conocer sus dimensiones.

El medio de medida (equipo) nos permite trabajar centrados en mitad de la tolerancia, el calibre nos permite saber con rapidez si las piezas son buenas pero no sabemos si la producción está centrada, por otro lado los calibres detectan con más facilidad pequeños resaltes en las piezas.

Medios de medida directa

Nonius.- En muchos medios de medida directa se aplica una escala auxiliar llamada nonius que mejora su resolución.

Interpretación de la medida con nonius

El valor de la división de la escala menos el valor de la división del nonius nos da la precisión del medio; por ejemplo en un pie de rey tenemos un nonius de diez divisiones que abarcan en la escala 9 Mm. ¿Cuál es la precisión del pie de rey? 9/10=0.9 valor de la división del nonius.

1Mm.-0.9Mm=0.1Mm. La precisión del pie de rey es de 0.1 Mm. Si la primera división del nonius coincide con una división de la escala tenemos 0.1, si es la 2ª tenemos 0.2Mm. etc.

La medida en la figura es de 0.3 Mm.

Micrómetro

Se basa en el avance de un tornillo al dar vueltas. Si al tornillo le damos una vuelta completa y el paso de la rosca es de 0.5 Mm. El tornillo avanza 0.5 Mm.

Si en la cabeza del tornillo ponemos un tambor graduado en 50 divisiones iguales y el paso es de 0.5 Mm. Si solo se gira una división el valor del avance será 05/50=0.01 Mm. El eje del micrómetro donde gira el tambor puede a su vez llevar un nonius con 10 divisiones que abarcan 9 divisiones de la escala del tambor. El valor de 1 división del nonius es 0.09/10=0.009 Mm. El avance del tornillo si coincide la primera división del nonius es

0.01-0.009=0.001Mm. (Apreciación del nonius)

Comparadores analógicos

Son medios de medida comparativa de amplificación mecánica. El funcionamiento consiste en la transmisión del desplazamiento del vástago que tiene tallada una cremallera a una serie de ruedas y piñones dentados con distintos diámetros. Las holguras entre dientes se eliminan por la tensión de una espiral de acero que mejora la repetibilidad.

Interpretación de la cota en los comparadores.

Pongamos un ejemplo.

Tenemos que fabricar árboles con un diámetro 20+0.03. Disponemos de un equipo con comparador y un patrón de Ø 20,05. ¿Cómo configuraríamos el cuadrante del comparador? ¿Es adecuado el patrón?

El patrón es adecuado porque permite que la aguja del comparador recorra la zona de tolerancia facilitándonos detectar agarrotamientos en la zona de medida.

2º tema. Necesitamos un comparador de una resolución 0,03 /10 = 0.003. El más adecuado sería de 0.002 si lo hay ó uno de 0.001 ya que no lo hay de 0.003.

Suponemos que se utiliza un comparador de 1µ. El campo de tolerancia sería 30 divisiones que se repartirían a ambos lados del comparador a partir del cero (siempre que la cota del patrón lo permita tomaremos el cero como cota media). Tendríamos por lo tanto 15 divisiones de tolerancia a cada lado del cero.

La cota Mini sería 20,00

La cota Máx. sería 20,00 +0,03=20.03

La cota media (en el cero) sería 20+0,015=20,015.

La flecha del patrón estaría situada en 20.05-20.03=0.02. Es decir a 20 divisiones del límite superior de tolerancia.

Equipos de medida.

Los equipos de medida nos indican la medida real de la pieza comparándola con la cota de un patrón (medida comparativa). De aquí que tengamos presente, la importancia de que el patrón esté en perfectas condiciones; sin golpes, óxido, etc. también la importancia de que el equipo esté bien talonado.

La flecha de talonado del patrón suele estar situada fuera de la tolerancia de la pieza. El que las dimensiones del patrón se encuentren fuera de tolerancia, no resta precisión a la medida; el patrón no tiene que estar a cero para que la medida sea exacta y por otro lado nos favorece el comprobar que la aguja del comparador recorre todo el campo de tolerancia; si una viruta limita el recorrido del equipo lo hará después de la cota del patrón o lo percibiremos si la aguja se para antes, si lo hace después y no lo advertimos, no afectará a la medida de las piezas. Si la cota del patrón coincidiese con la cota media de la pieza y la viruta permitiese el recorrido hasta unas micras más, las piezas grandes nos darían de valor el punto de agarrotamiento por la viruta (todas buenas). Otro motivo por el cual los patrones se hacen sobredimensionados es que facilitan la revisión del medio de medida con la ayuda de un patrón (referencia) cuya dimensión se encuentra al otro lado de la escala.

Medios de control

Los medios de control son unos útiles que nos dicen si la pieza es buena o mala, pero no indican su dimensión; calibres pasa no pasa, calas, tampones

Los medios de control se fabrican de acuerdo a unas tolerancias; es imposible hacerlos en cotas absolutas. La posición de estas tolerancias no puede dar lugar a que se fabriquen piezas más allá de las especificaciones de gama, por lo tanto la tolerancia del calibre se aplica restringiendo la tolerancia de la pieza y garantiza una vida del calibre que se gasta poco a poco hasta llegar a un límite de desgaste que coincide con el límite de tolerancia de la pieza. Si el calibre se fabricase en el límite de tolerancia de la pieza no tendría vida pues rápidamente se saldría de tolerancia con el desgaste.

Por este motivo un calibre puede rechazar una pieza que en el medio de medida es buena.

Otra conclusión que podemos sacar es que si tenemos dos útiles de control podemos entrar en litigio con una pieza al límite de tolerancia, siendo mala con uno y buena con el otro y estando los dos útiles bien.

Con los calibres tenemos incluso que ser más cuidadosos que con el medio de medida pues un golpe los cierra de repente o les produce un resalte que afecta directamente en la medida.

Otra consideración a tener en cuenta es que las revisiones de estos medios se realizan con una frecuencia que está definida de acuerdo a los desgastes en el histórico de revisiones y que se calcula por la intersección de la recta de regresión de los valores encontrados en las revisiones, con el límite de tolerancia del útil. Esta intersección de las rectas, nos dice cuando se realizará la próxima revisión, pero si un golpe cierra el calibre, hasta que la revisión se realice podemos estar haciendo piezas defectuosas.

Etiquetas:

aec,

aenor,

cen,

control dimensional,

metrologia

Suscribirse a:

Entradas (Atom)